在全球制造业的版图中,日本曾凭借其精密、高效、高度自动化的技术体系,在多个关键领域深度嵌入并影响着中国制造业的供应链与价值链。从高端数控机床、精密仪器到核心电子元器件、工业机器人,日本的技术优势一度构成了中国制造业向上突破的“天花板”,甚至在某些环节形成了事实上的“命脉”牵制。这种依赖不仅带来了供应链安全风险,更凸显了中国在高端制造、核心技术及高素质技术工人培养方面的历史性短板。

困境亦是觉醒的号角。从国家战略到产业实践,一场围绕“核心技术自主可控”和“人才强基”的奋起直追已然全面展开。中国制造业的“逆袭”之路,其核心动能与最终落点,正日益清晰地指向一个关键群体——技术工人。他们的成长与转型,不仅是填补技术鸿沟的基石,更是驱动产业升级、实现从“制造大国”迈向“制造强国”的根本力量。

一、 破局:从“受制于人”到自主攻坚

面对技术垄断,被动依赖没有出路。中国政府与企业层面双管齐下,启动了系统性破局行动。在宏观层面,“中国制造2025”、专精特新“小巨人”企业培育等国家战略,将突破关键核心技术瓶颈置于首要位置,引导资源向基础材料、核心零部件、先进工艺等领域倾斜。在企业层面,越来越多的中国企业加大了研发投入,不再满足于低端组装,而是向产业链上游的研发、设计、精密制造等环节纵深拓展,在半导体设备、高端轴承、高性能材料等领域不断取得突破,逐步瓦解原有的垄断格局。

二、 核心:技术工人的“价值重塑”与体系化培育

技术的突破最终要靠人来实现。这场逆袭的本质,是一场深刻的人才革命,尤其是对技术工人价值的重新定义与系统性重塑。

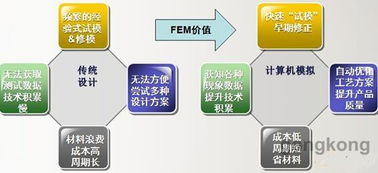

- 从“操作工”到“创新者”的角色蜕变:现代制造业,尤其是智能化、数字化工厂,对技术工人的要求已远非重复性劳动。他们需要能够理解复杂工艺、操作维护智能装备、进行数据分析与流程优化,甚至参与工艺改进与技术创新。技术工人正从生产线的“螺丝钉”,转变为解决问题的“工程师”和“创新细胞”。

- 体系化培养与职业尊严的提升:国家大力发展职业教育,推动产教融合、校企合作,旨在构建从中职、高职到应用型本科的完整技能人才培养体系。通过举办职业技能大赛、评选“大国工匠”、提高技能人才薪酬待遇和社会地位,技术工人的职业荣誉感和获得感显著增强,“崇尚一技之长”的社会氛围逐渐浓厚。

- “工匠精神”的深度回归:在追赶速度的对精度、可靠性、极致品质的追求——即“工匠精神”,被提到前所未有的高度。这要求技术工人不仅要有技能,更要有专注、执着、精益求精的职业态度,这是打造中国品牌、赢得全球信任的文化内核。

三、 路径:数字化赋能与生态共建

技术工人的逆袭之路,与制造业的数字化转型同频共振。

- 技能升级:工业互联网、人工智能、数字孪生等技术的普及,要求技术工人掌握数字化技能,能够与智能系统协同工作。持续的终身学习成为必然。

- 服务平台化:利用互联网平台,优秀技术工人的经验与知识得以沉淀、共享和传播。一些“技术服务平台”应运而生,连接企业技术难题与工匠技能资源,让技术服务的价值最大化,也拓宽了技术工人的职业发展通道。

- 产业生态协同:逆袭非一企之功。它需要主机厂与供应链企业协同攻坚,需要装备制造商与用户企业联合研发,更需要教育机构、科研院所与企业深度合作,共同构建一个有利于技术诞生、转化和工匠成长的良性生态。

日本的技术垄断,曾是中国制造业的一面镜子,照见了差距,也激发了自强。如今,通过国家战略引领、企业创新主体发力,尤其是聚焦于“人”这一核心要素——大规模、高素质、创新型技术工人队伍的锻造,中国制造业正在打通任督二脉。这条“逆袭”之路注定漫长且充满挑战,但方向已然明确:唯有将技术的根深植于本国人才的沃土,培养出世界一流的工匠群体,才能真正掌握自身发展的命脉,在全球制造业的竞争中,实现从跟跑、并跑到领跑的历史性跨越,书写属于中国制造的崭新篇章。